数控剪板机厚板加工的全过程曝光

该比例尺适用于各种黑色金属和有色金属的直边料毛坯的切削及其它类似的冲裁。油压压力机拆去下承压板、遮板及定位芯子,将0.10/1000方水平仪纵横向放置于活塞端面上,找纵横向水平至±1格,若超出±1格,可在下螺母底面加垫铁再找正,拧紧地脚螺母,复核至合格为止。模锻液压机引进世界先进技术生产的系列产品。该热模锻压立机在汽车、拖拉机、内燃机、船舶、航空、矿山机械、石油机械、五金工具等制造业中,用于进行成批大量的黑色和有色金属的模锻和精整锻件,锻造出的锻件精度高,材料的利用率高,生产率高,易于实现自动化,对工人的操作技术要求低,噪声和振动小等优点,因而在现代锻压生产中的应用日趋广泛,是现代锻造生产不可缺少的高精锻设备。液压压力机主要是有机架、液压系统、冷却系统、加压油缸、上模及下模,加压油缸装在机架上端,并与上模联接,冷却系统与上模、下模联接。其特征在于机架下端装有移动工作台及与移动工作台联接的移动油缸,下模安放在移动工作台的上面。

被剪切的质料最大宽度为2500毫米,碳钢板厚度为3—10mm,不锈钢板厚度为3—8mm,铝板厚度为3—8mm。

材料为热轧钢板、不锈钢板、铝板等,材料外观不允许有划痕、变形、结疤、裂纹、混料、腐蚀等明显缺陷。不得损坏镀锌材料的外观。

操作流程

(1)分批下料:将接收材料转移到机床侧面,打开机床测试工具,调整机床的尺寸,检查并定位切削材料,检查下料、冲压、弯曲、

(2)单件冲裁:拣选→转移到机床→打开机床→试刀→划线→切割→检查→运输→弯曲→检查→运输过程→签收。

(3)匹配冲裁:将接收到的材料转移到机床的一侧,打开机床测试工具。

配置及工艺装备、东西

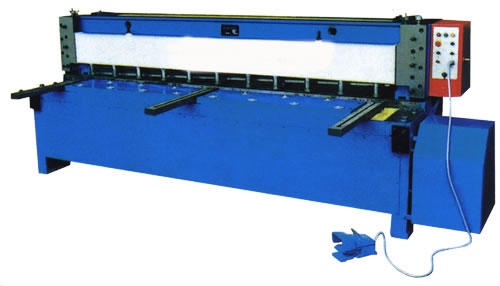

数控剪板机(理论剪切板厚度可达13 mm,实际操作要求剪切板厚度为热轧钢板、镀锌钢板等,不锈钢板材、铝板厚度可达6mm,以保证剪切精度的配置,消除产品的加工变形)。

工艺进程

(1)首先用钢板尺量出刀口与挡料板两端之间的距离(按工艺卡片的划定),重复测量数次,然后先试剪一块小料核对尺寸精确与否,如尺寸公差在划定范畴内,即可举行入料剪切,如不切合公差要求,应重新调解定位距离,直到切合划定要求为止。然落伍行纵挡板调正,使纵与横板或刀口成90°并紧牢。

(2)开车试剪进料时应过细板料各边相互垂直。

(3)辅助人员应在加工过程中随时检查尺寸、毛刺和角度,并及时与操作人员讨论。

(4)剪裁好的半成品或成品用暗号笔(白板笔)做好标识(标识要求见标识划定),按差异规格划一堆放,不行随意乱放,以警备规格混料及受压变形等。

(5)为淘汰刀片磨损,钢板板面及台面要连结干净,数控剪板机床床面上严禁安排东西及其他质料。

(6)切割带材的宽度不得超过20毫米,该切割带材须采用带材对齐工序,而使用该锤子时,须使用校准物件(橡胶、木材或铝)锤以保护该等零件的外观。

工艺规程

(1)根据生产批量采取合理的套裁要领,先下大料,后下小料,只管即便提高质料的利用率。

(2)如果零件弯曲或有颗粒要求,应根据纹理和滚动展览的偏差切割EPE珍珠棉。

(3)剪切毛刺高度:控制在0.1mm以下,不易脱落;不戴手套,不伤手。

- 上一篇:数控剪板机行业需要改变发展思路 2019/10/24

- 下一篇:数控剪板机会压力损失的原因 2019/10/23